При печати на "Дельте", я обратил внимание, что первый слой у меня получается какой-то не такой. Линии не свариваются друг с другом. Возьмём, к примеру, вот эту рыбку (здесь и далее - освещение специально сделано боковое, чтобы было лучше видно линии)

Вот линии более крупным планом. Пропуски между ними видны чётко.

Рыбка взята не просто так. Дело в том, что у меня есть точно такая же, напечатанная с этой же катушки пластика, но на MZ3D. Вот какой у неё красивый первый слой

А при таком освещении - видно, что она даже блестит

Рыбка печатается долго, поэтому я сделал фишку, на вывод которой нужно 4 минуты. Низ получился тоже не ахти

А вот верх - как и у рыбы, замечательный. Полоска к полоске

Виноват зазор по Z? Я пытался его уменьшать. Плохо давится пластик. Короче, как-то не очень принимает стекло этот пластик. Что делать? Смотрим настройки слайсера, которые можно изменять именно для первого слоя

First Layer Height - это как раз аналог Z-зазора. Им я уже играл, правда, на вкладке G-Code. First Layer Width. Этот параметр - более интересен. Это ширина линии. Сначала я попробовал эту ширину увеличивать. Не сильно-то помогло. Дело в том, что экструзия-то растёт, но и расстояния между линиями - тоже растут.

Тут я вспомнил, что главное отличие MZ3D от Дельты в том, что у MZ3D штатное сопло имеет диаметр 0.3 мм, а у Дельты - 0.4 мм. Давайте уменьшим ширину линии! Фото вставлять не буду, от фото у всех и так уже рябит в глазах наверняка. Скажу только, что на 80% линии стали аккуратней. А на 75% экструзия стала так мала, что полезли проплешины

а на 70% получилось так плохо, что даже печатать я не стал, ибо первый слой прилипал к стеклу только островами, а Z-зазор не решал проблему, ведь экструзия была совсем недостаточная.

В целом, можно повысить коэффициент экструзии хоть в свойствах слайсера, хоть командой принтера, но беда в том, что оба варианта работают глобально, а сделать-то это нужно лишь для первого слоя. А для остальных - надо вернуть! А соответствующих настроек в Simplify3D - нет. Можно воспользоваться заданиями для разной высоты, но уж больно много мучений. Как быть?И тут я вспомнил про скрипты.

Дело в том, что уже давненько по комментариям на форуме ходит одна интересная мысль. На самом деле, ей надо не ходить по комментариям, а быть в основной теме, но кто это придумал - не считает нужным сделать статью, а мне это в виде основной темы выносить не совсем прилично - это же не моя находка. Но для понимания дальнейшей теории - это важно, так что рассмотрим это подробнее, отдельно указав, что я это просто нашёл на просторах форумов.

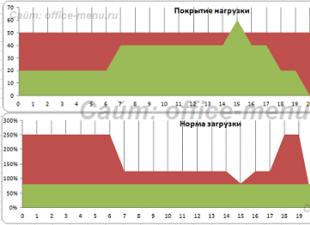

Я уже отмечал в блоге, что НЧ-звон, как минимум, на "обычных" принтерах, зависит от ускорений. Чем выше ускорение, тем сильнее трясёт головку на поворотах, и тем больше получается волна "звона". Поэтому ради качества, ускорения надо "зажать". На MZ3D я "зажимал" их в районе 1000 мм/с 2 , у текущей Дельты производитель сам "зажал" в районе 800 мм/с 2 . Но чем ниже ускорения, тем выше время печати. Иногда оно доходит до двухкратного превышения над рассчитанным слайсером. В целом, разница во времени зависит от характера изделия, я об этом тоже много рассуждал.

И вот, кто-то очень верно рассудил, что на самом деле, "зажать" надо только ускорение внешних периметров. Остальное - да пусть оно "звенит" на здоровье. Но как достичь динамического изменения ускорений? Тут нам на помощь приходит тот факт, что слайсер вставляет в G-код массу комментариев. Например:

G92 E0

G1 E-4.0000 F1800

; inner perimeter

G1 X0.000 Y-14.460 F7200

G1 E0.0000 F1800

G92 E0

G1 X0.405 Y-14.454 E0.0121 F2700

Перед печатью каждого класса линий, вставляется подобный комментарий. С другой стороны, вот здесь

можно вставить скрипт, обрабатывающий файл G-кода после того, как он был сформирован

Команда изменения ускорения - M204 S. Таке полезно знать, что символом обозначается перевод строки. Для моей Дельты, у которой ускорения "зажаты" в районе 800 мм/с 2 , я сделал такой скрипт:

{REPLACE "; outer perimeter" "; outer perimeterM204 S800"}

{REPLACE "; inner perimeter" "; inner perimeterM204 S1000"}

{REPLACE "; infill" "; infillM204 S1500"}

{REPLACE "; bridge" "; bridgeM204 S800"}

{REPLACE "; solid layer" "; solid layerM204 S1000"}

Результат следующий: Рассчётное время печати пары ждунов - 2 часа 05 минут. Реальное время печати пары ждунов на статическом ускорении 800 мм/с 2 - 3 часа 07 минут. Время печати с применением данного скрипта - 2 часа 35 минут. То есть, прирост есть. А качество видимых частей - то же. Заполнение - тоже симпатичное. То есть, смысл имеется. Для MZ3D я ускорения поставил ещё больше, там выигрыш - ещё выше (но грохот стоит - сильный, стол сильно дёргает, так что может, уменьшу хотя бы по оси Y через команду M201).

Ну вот. Мы легко и непринуждённо выяснили, что скрипты - это мощный инструмент, а G-код просто изобилует комментариями. Есть там и комментарий следующего вида:

G1 E-4.0000 F1800

G1 Z-0.050 F1002

; process Process1

; layer 1, Z = 0.200

; tool H0.200 W0.360

; skirt

G1 X-0.207 Y-21.637 F7200

G1 E0.0000 F540

G92 E0

G1 X-0.169 Y-21.638 E0.0011 F3600

G1 X-0.019 Y-21.640 E0.0056

G1 X0.019 Y-21.640 E0.0067

Посему вот такая вставка в скрипт

{REPLACE "; layer 1, " "M221 S110; layer 1, "}

{REPLACE "; layer 2, " "M221 S100; layer 2, "}

на первом слое включит 100-процентный поток, а на втором - 100-процентный (и дальше эта величина будет сохраняться)

Пробуем - получается лучше, но не идеально. Увеличиваем поток до 120% - головка начинает наматывать "козявку", она - тащит слой за собой, и получается вот такой брак:

А что, если скрестить ежа и ужа? Сделаем линии поуже, но втопим поток - побольше!

Получаем вот такой результат

Эта картинка мне хорошо знакома по MZ3D. Надо уменьшать Z-зазор. Уменьшаем - получаем вот такой результат:

Честно говоря, это - не блеск, но уже намного симпатичнее того, с чего мы начинали, так как линии выглядят поаккуратней за счёт меньшего размера. Плавно уменьшая Z-зазор и наращивая поток (в данном случае, уже до 130%), получаем:

На самом деле, издалека это уже смотрится достаточно ровно. Но нет блеска. И тут меня начинают терзать смутные сомнения... Рыбку-то я печатал на лаке Нелли, который является страшным дефицитом. Сейчас я печатаю на лаке Intesa, который достать можно только через заказ, но можно. Брызгаем Нелли, с теми же параметрами, получаем:

Чуть иной свет:

В общем, параметры параметрами, а химия тоже важна. Тем не менее, для визуальной красоты, этого достаточно. Будет желание - доведу до монолита, продолжая играть параметрами. Но это - когда будет желание. Пока же - хоть на Интезе, хоть на Нелли, а первый слой невооружённым взглядом стал смотреться очень даже ничего. Цель достигнута. Напомню, что сначала была уменьшена ширина линий слайсера, а затем - увеличен поток, причём увелиение сделано через скрипт.

Заключение

Скриптовый механизм постобработки G-Code, имеющийся в слайсере Simplify3D - очень мощный инструмент. Показано, как можно реализовать динамическое управление ускорениями (повышает быстродействие), а также как можно автоматически дорабатывать параметры выбранного слоя (в частности - первого и всех, начиная со второго).

Также выявлено, что хоть доступный к закупке лак Intesa и является отличным адгезивом, он не даёт того блеска, какой даёт лак Нелли (который, правда, в России практически не купить).

Снова приветствую всех. Полагаю, многим, кто интересуется 3D печатью будет интересен обзор принтера Delta Rostock mini G2s pro от от китайского производителя Geeetech. Это обновленный Delta Rostock mini G2s. Посмотрим насколько хорошо производитель сделал «работу над ошибками».

По поводу п.18

После прошлых обзоров магазины обращались с предложениями обозреть всякую скучную (но возможно полезную) мелочь либо вещи, о которых мне нечего сказать. Я отказывался, мне скучно и лень этим заниматься только из-за пресловутой халявы. Покупки в Китае для меня - это очередное маленькое хобби, не связанное с особым желанием экономить. Поэтому я бессовестно предложил banggood-у дать на обзор этот набор, не особо рассчитывая на согласие. Магазин сказал, что это дорого и снова предложил обойтись дешевой вещью. Тогда я предложил разделить расходы пополам и магазин согласился. Но на всякий случай ставлю тег о п.18, для успокоения кипящих наших разумов возмущенных у отдельных товарищей. Для них же скажу, что мне глубоко наплевать на плюсы и минусы, я пишу только для увлеченных и интересующихся, а вожусь с китайскими товарами только для удовлетворения собственного любопытства и потому что я немного шопоголик:) Поэтому недовольных и полных сарказма прошу - поставьте минус, закройте обзор и не парьтесь.

Итак, месяц проведя в рутине повседневности, я наконец получил заказанное добро. До этого я податамайнил, собрал информацию о производителе и его продукции, изучил опыт других приобретателей и приготовился к худшему. Дело в том, что со старой версией Geeetech (и так не имеющий ярко выраженной положительной репутации из-за качества комплектующих ранних моделей) явно облажался - некачественное литье деталей, непродуманные элементы конструкции, косяки исполнения электротехники и проч.). Народ плевался, но брал из-за цены и пилил, пилил… С «не фонтан» саппортом ситуация только ухудшалась. Производитель услышал чаяния народа и выпустил апгрейд с приставкой pro (кстати, комплект проапгрейженных деталей также продается отдельно).

Апгрейд свелся с замене пластиковых деталей на алюминиевые и устранению явных косяков, бросающихся в глаза. Буду описывать в хронологии сборки и делать акценты на изменения. В конце - сделаем вывод. Это будет «честный детектив», как говорил один ведущий с оттопыренной нижней губой.

Характеристики

Область печати: цилиндрическая, D: 170mm, H:200mm (этот показатель зависит от настроенной длины тяг)

Рама: акриловая, вырезанная лазером

Толщина слоя: от 0.1мм

Разрешение слоя: 0.1мм

Диаметр филамента: 1.75мм, 3мм

Диаметр сопла: 0.3,0.35,0.4,0.5 мм

Скорость печати: 60 до 120 мм/сек

Размер стола для печати: 210*3мм

Стол дял печати: алюминиевый + нагреватель (heatbed)

Максимальная температура стола: ~110℃

Максимальная температура hotend-а: ~240℃

Вход питания: 115V/2.2A или 230V/1.1A

Выход питания: DC12V/20A

Количество экструдеров/hotend-ов: 2

Интерфейсы: USB, SD Card

Материнская плата: GT2560

Автовырвнивание: есть

Габариты собранного принтера: 320*320*870мм

Вес собранного принтера: ~10кг

Габариты упаковки: 495*395*195мм

Вес с упаковкой: 11кг

Итак, груз прибыл в картонной коробке весом около 10 кг. Внутри коробки в лотке из вспененного поли… эээ… мерного материала по отдельчикам были аккуратно в пронумерованных пакетиках разложены детали с приложенной спецификацией. Фото я не делал, поэтому приведу заимствованные с сайта одного из мучеников старой версии :

Первое впечатление - положительное. Все аккуратно, систематизировано, идентифицируется со спецификацией. Поскольку я покурил к этому времени мануал по сборке, то все хозяйство вываливать на стол и любоваться не стал, а сразу начал сборку с творческими перерывами на модернизации и отдых…

О дельтах

Кинематика дельты крайне чувствительна к любым погрешностям механики. В этом мы убедимся. Вместе с тем, работающая дельта завораживает как огонь, текущая вода и чужая работа. И стол не елозит туда-сюда:)

Настройка дельты - танцы с бубнами, любой Mendel-подобный принтер в этом плане по сравнению с дельтой - ягненок. Вместе с тем дельта по многим косякам исправляется конфигурированием прошивки, чего не скажешь о менделях с окончательно и бесповоротно кривыми валами и вобблингом шпилек (это всё моё IMHO).

Отдельное слово о двуэкструдерных дельтах - это гемор почище «Фауста» Гёте. Один хотенд настроить еще можно, а два - нужно идеальное исполнение механики с точностью до сотых миллиметра. Отсюда всякие хитрые решения типа механически управляемого выбора хотенда или хотенд-циклоп. Тем не менее иногда получается настроить достаточно качественно и без извращений, о чем будет речь ниже.

Итак, вернемся с нашему персонажу. Платформы (верхняя и нижняя) - из акрила. В последнее время это популярный у китайцев материал для рам принтеров. Красив, притягивает пыль, крайне хрупок при сборке. Зато красиво режется лазером.

Рама собиралась без проблем, прошлые косяки с размерами посадочных отверстий устранены, за исключением отверстий под панель управления и держателей катушек с филаментом. Решается все дремелем за минуту.

Собираем нижнюю платформу, которая содержит в себе шаговые двигатели, материнскую плату, LCD-экранчик. Сверху на платформу прикручивается подпружиненный стол с нагревателем (т.н. heat bed):

Могу отметить, что производитель пофиксил недостаток прошлой модели - непропайку секций нагревателя, что приводило к тому, что он грелся наполовину от своей возможности.

Обратите внимание на серые колеса - это я распечатал вместо штатных «барашков» для более легкого выравнивания heat bed. Принтер имеет систему автокомпенсации наклона, т.н. autoleveling, но я как-то привык вручную.

Обязательно под шайбы, прилегающие к нагревателю стола подкладывайте изоляторы (или используйте неметаллические шайбы). Я пренебрег этим, чуточку повредил шайбой защитный слой - и нагреватель замкнуло по алюминиевому столу, через винты которым нагреватель притянут к столу. Будьте осторожны, в результате, при попытке нагрева стола - может выйти из строя соответствующий mosfet-транзистор.

Собираем каретки:

Потом собираем «паука» - эффектор с hotend-ами и тягами. Сперва выравниваем расстояния между центрами подшипников тяг. Это сделать не так просто, т.к. все резьбы фабрично залиты красным локтайтом. Но накалив наконечники горелкой, потихоньку отворачиваем. После этого делаем шаблон, используя штатные штоки (на «кроватки» для наконечников не обращайте внимания, это исключительно мое личное извращение. достаточно просто просверлить в доске отверстия для штоков)

Потом все тяги выравниваем по шаблону, подкручивая наконечники на нужное расстояние.

Второй раз локтайтом, даже синим, я резьбы не фиксировал, а лишь уплотнил их фум-лентой. Скажу сразу, что идея производителя с алюминиевыми тягами и локтайтом мне не очень понравилась, возможно заменю позже на легкие углепластиковые вместе с эффектором на магнитных шарнирах. К слову, штатные наконечники имеют местами заводской люфт подшипников - для компенсации надевают резинки либо напечатанные стяжки.

Штатную конструкцию эффектора -

я, оставив механизм autoleveling, решил изменить, т.к. ненаправленный обдув термобарьеров маленьким кулером по идее рано или поздно должно влечь «непроходимость» филамента, а отсутствие хоть какого-нибудь обдува пластика на выходе - косяки при печати пластиком PLA.

Поэтому, вооружившись штангециркулем, я на скорую руку сделал твердотельную модель новой конструкции в Solid Works:

Распечатав на втором принтере несколько вариантов воздуховодов-

Я полностью перебрал hotend, установив при помощи термоклея радиаторы на термобарьеры, герметизировал все резьбы, изменил ориентацию проводки, закрепил термисторы при помощи термопасты и термоклея (они болтались внутри нагревателей, имелся воздушный зазор). При помощи штангенциркуля выставил сопла hotend-ов:

Собираем «паука» целиком:

При сборке выяснилось что штоки для подшипников слишком длинные, чтобы подшипники не «болтались». «Болтанию» также способствуют фаски на отверстиях подшипников (т.е. утолщение штока «проваливается» вглубь подшипника на ширину фаски). Выход - либо укоротить штоки, либо поставить шайбы на штоки. Я лично сперва поставил шайбы, но они оказались слишком мягкими (я их напечатал). Поэтому либо купить жесткие шайбы с наружным диаметром, который не будет мешать подшипнику, либо (как это сделал я), укоротить штоки и нарастить утолщения штоков (я это сделал каптоном шириной 4мм)

Устанавливаем направляющие (вместо шайб под винты их креплений на нижней платформе я подложил уголки из детского конструктора, что бы иметь большую площадь приложения силы), на них одеваем каретки, потом крепим верхнюю платформу. Отмеряем, нарезаем ремни и закрепляем их на каретках:

Затем при помощи роликов натягиваем из закрепляем ремни:

Вот тут выяснилось, что подшипники роликов хлипкие и я заменил все ролики парами подшипников f624zz, практически идеально для этого подходящими:

Устанавливаем экструдеры, предварительно сняв с них кулеры (им практически нечего охлаждать, я их использовал для установки на термобарьеры и дополнительного обдува материнской платы):

Направляюще для филамента можно взять .

Наконец устанавливаем паука на каретки, упаковываем проводку в бандаж и валим принтер набок - для подключения проводки к материнской плате:

Наконец устанавливаем держатели катушек с филаментом, облагораживаем блок питания (я распечатал ему простые элементы корпуса), соединяем экструдеры с hotend-ами трубками и заправляем в экструдеры филамент:

Обращаю внимание на синий держатель на фото. Это маленькая штучка предназначена для того, что бы справится с тем, из-за чего народ меняет материал тяг или эффектора. Дело в том, что эффектор с тягами достаточно тяжел, что бы, после окончания печати и отключения шаговых двигателей, съехать прямо на модель. Можно, конечно этого избежать, заблокировав в прошивке отключение моторов после печати, но можно также распечатать такой маленький держатель, который вставляется после начала печати, самой печати не мешает, а после парковки головки в конце печати, удерживает одну из кареток после отключения двигателей.

Что касается подключения кулеров- ни в коем случае не подключайте обдув терьмобарьера к ШИМ разъему по инструкции

. Это явная недодумка производителя. К этому разъему, как правило подключается, обдув филамента на выходе, в то время как обдув термобарьера должен работать непрерывно

. С учетом демонтажа кулеров с экструдеров, у вас не будет проблем с поиском свободного разъема на материнской плате.

Наконец, вносим нужные изменения в конфигурацию прошивки, калибруем принтер (это предмет ), добавляем боросиликатное стекло (я его купил отдельно, что необязательно), на которое наклеен каптон, и пробуем делать пробную печать.

Получилось! Теперь можно продолжить шаманить с профильным софтом и заниматься улучшениями. Тонкая настройка дельты - это также предмет отдельного разговора. Достаточно сказать, что я даже сделал в SW кинематическую модель дельты, что бы изучить степень влияния механических погрешностей на поведение принтера. На этой модели я и выяснил, что нужно поправить/подкрутить, чтобы избавится от недостатков печати.

Так, например, обнаружив, что уровень сопел относительно друг друга меняется на противоположный от одного края платформы к центру и другому краю, я с помощью модели выяснил, что причина - в разные расстояниях между соседними наконечниками парных тяг. Но это уже танцы с бубнами, которые сопровождают любого, кто проходит путь самостоятельной сборки и эксплуатации 3d принтера.

Резюме:

1. Аппргейд сыграл неоднозначную роль. С одной стороны - избавились от большинства косяков (плохой пластик, плохие инструкции, дефекты электротехники и лазерной резки рамы), но металлические части утяжелили конструкцию, что повлекло необходимость фиксации «паука» после печати.

2. Плохие подшипники роликов - рекомендую сразу на замену по моему варианту.

3. Необходимость «юстировки» тяг - заводская юстировка оставляет желать лучшего.

4. Концевые выключатели лучше припаять, т.к. терминалы ломаются при сгибе, требуемом по инструкции.

5. Достаточно тяжело выравнивать уровень сопел hotend-ов относительно стола.

6. Отсутствие радиаторов на термобарьере смущает, как и целом конструкция двойного hotend-а. Однако конструкция работает.

7. Электроника, двигатели, линейные подшипники кареток, направляющие валы, т.е. все самое важное - порадовали, без косяков

Вывод: Комплект хороший, но явно не предназначен для сборки и использования аля «plug-and-play», как, в прочем и любой набор для сборки 3d принтера. Два hotend-а и дельта-кинематика делает сборку еще более геморройной и увлекательной. Но если справитесь - дельта порадует вас. Для начинающих я бы рекомендовал версию этой же дельты с одним экструдером и hotend-ом - это будет и дешевле и проще в сборке и настройке. В магазине этот набор

Много людей знают что такое принтер, но услышав слова "3D принтер" многие сразу представляют что-то фантастическое из удела просвещенных гуру. Те кто знакомы с микроконтроллерами сразу обдумывают стоимость комплектующих и расходных материалов. На самом деле стоимость 3D принтера приближается к стоимости хорошего лазерного принтера. А при покупке из поднебесной от китайских товарищей можно приобрести конструктор, и при наличии рук можно собрать вполне рабочий вариант и заняться его модернизацией. Вот такой конструктор приобрел и я.

Описания сборки принтера в этом материале не будет в связи с тем что инструкция производителя и видео от него-же помогли без особых затруднений собрать принтер. Вот после сборки и возник основной вопрос -"А для чего, собственно, куплен данный принтер". Ответ пришел быстро - "Для модернизации его-же".

Если побродить по просторам интернета можно найти несколько вариантов аналогичных принтеров от разных китайских и не очень производителей. Отличаются они в основном цветом, брендом, размером, стоимостью и наличием тех или иных опций. Рассмотрим на примере дешевых дельта принтеров (конструкторов).

- алюминиевый профиль;

- набор пластмассы;

- тяги;

- моторы;

и другие мелкие части.

Да еще забыл об одной важной детали, это стол. Он может быть без подогрева и с подогревом. Обычно это пластина алюминиевого сплава. При печати на стол покрывают малярным скотчем или стеклом. Лучше конечно с подогревом. Над столом перемещается печатающая головка (Hot End ) с разогретым пластиком выдавливаемым через сопло слой за слоем. И конечно экструдер подающий нужное количество пластика.

Итак чем же приходится управлять:

- 3 шаговых двигателя для передвижения кареток вдоль вертикальных осей;

- 1 шаговый двигатель для экструдера (подача пластика в виде прутка);

- нагреватель расположенный в печатающей головке для разогрева пластика;

- подогрев стола;

- 2 вентилятора - для охлаждения печатающей головки и для обдува печатаемой модели.

Контролировать работу будут следующие элементы:

- 3 концевика для контроля положения кареток привода головки (для начала это обычные микровыключатели);

- терморезистор в печатающей головке для контроля температуры подаваемого пластика;

- терморезистор контроля подогрева стола;

- датчик для калибровки головки относительно стола (для начала такой же микровыключатель как и для концевиков)

Работать все это хозяйство будет под управлением микроконтроллера. Самый известный вариант это бутерброд Arduino Mega 2560 и RAMPS 1.4

Что в тут можно увидеть? Arduino Mega 2560 как мозговой центр для управления принтером. RAMPS 1.4 в дополнение к Ардуине для управления силовыми элементами. Драйверы для управления шаговыми двигателями, устанавливаются поверх RAMPS. Сюда можно добавить LCD дисплей в сборе с картридером для SD карты.

Если не хочется разбираться с бутербродом RAMPS можно приобрести готовую плату, совместимую с RAMPS 1.4, на которой уже установлено все необходимое. Например MKS BASE V1.5. На плате установлено все необходимое для управления 3D принтером.

Из достоинств такой комбинированной платы это совместимость с RAMPS 1.4, что дает возможность использовать прошивки разработанные сообществом. Так же к достоинствам можно отнести наличие всего необходимого для построения 3D принтера или другого программно управляемого оборудования, например лазерный гравер и др. К недостаткам MKS BASE V1.5. можно отнести впаянные микросхемы шаговых двигателей. Однако существуют комбинированные платы со съемными драйверами.

Возникает вопрос "Почему Дельта?". Ответом может послужить фотография. На которой видно что принтер прекрасно помещается на уголке рабочего стола.

На фото уже модернизированный вариант китайского конструктора.

Сразу слышится возглас "знатоков" типа "да ну ее эту дельту", Так вот господа "знатоки" вы просто не умеете ее готовить к работе. При правильном техническом подходе 3D дельта может приносить массу положительных эмоций при ее использовании.

Ну а как довести "Страшную дельту" до состояния домашнего 3D принтера я расскажу в следующей статье.

Александр Шаховский [email protected]

Дельта 3D принтер.

Серия дельта принтеров изначально отличается от своих собратьев, и имеет как плюсы так и минусы, а так же сложность как и сборки так и настрой, но как оказалось собрать это самое простое. И так все же что нужно для этого? Ну все довольно просто, это часть запчастей из магазина сайт (электроника+механика), и кое-что из доступной металобазы и предприятия по порезке акрила/мдф (корпус), и мноооого болтов с гайками.

Практически все чертежи и инструкции могут быть найдены на портале http://reprap.org в моё случае это был принтер Rostok-Max который производится так же одной из фирмой SeeMeCNC , что не мешает сделать самому свой. И так где брать руководство понятно, а запчасти как раз именно тут.

Ардуино

Первое это же конечно плата Ардуино Мега 2560 клон или оригинальная . Скажу что я взял клон, и в комплекте к ней RAMPS 1.4 что является платой расширения для подключения двигателей и нагревательных элементов. С клоном разве что для работы с ПК нужно скачать в интернете драйвера, если вдруг что-то не определилось, но должно и так работать, для неё нужна так же IDE Arduino

Двигатели

Кроме мозгов и платы расширения вам понадобится по меньшей мере 4 шаговых двигателя Nema17 (можно 5 если вы вдруг захотели 2 экструдера) и к ним столько же драйверов . Так же нужно будет на оси ремни GT2 и шпули(шкив) на или зубцов. Замечу именение количества зубцов на шкивах меняет некоторые значения что нужно внести в прошивку, не зависимо какую, ето значение нужно будет просчитать, но для этого есть уйма сайтов с калькуляторами, а в ПО Repetier-Host и того встроена такая функция сразу.

Печатающая часть

Сюда входит HotEnd и конечно же подача филамента, вместе все это называется экструдер. Я выбрал HotEnd системы Боуден и к нему податчик филамента в металлическом исполнении, так же нему будет присоидинятся один из движков что упомянут выше.(На фото податчик неверно настрое еще и грызет филамент)

Экран

Все же нужно как то управлять и без ПК всем этим, для этого отлично подойдет сей девайс , но в инструкции к принтеру вы найдете вот этот . Почему у меня больше экран? -Ну я брал комплект из Mega 2650+RAMPS 1.4 кучи проводов и большого экрана, поэтому покупать что рекомендован не видел смысла, за что поплатился придумывая как присобачить его к корпусу, и он до сих пор у меня без кожуха, а в чертежах к другому есть корпус, и нормальное крепление.

Механика

Сюда входят подшипники что выступят направляющими, как для ремня так и на осях, всего нужно 24 шт, по 5 на каждую ось = 15 шт, и +3 на каждую ось как направляющие = 9. На 15 что будут на осях нужно будет заказать напечатанные обертки, можно конечно найти готовые колеса, что я сделал, при этом купив подшипники, и сильно пожалел, так-как размеры рассчитаны точно (22мм подшипник+3мм добавляют напечатанные накладки, а колеса 20 мм были, и того по 5мм не хватки у каждого колеса), а готовые колеса оказались меньше, вследствие я переделывал каретки осей и убил на их настройку просто уйму времени, не советую этого делать, и отклонятся от инструкции, иначе проблемы вам обеспечены.

Так же нужны 3 оси я взял по 1 метровых профиля 20х20 в одном из киевских магазинов, и снова отошел от инструкции, получив вверх 537.5мм печатной высот по факту зачем пока не пойму, но и тут я прекрасно попал в небольшой просак так-как отрезка в 2метра не хватило для протяжки в последующем, и пришлось просить выдать не порезанный в количестве 8 метров и отмерять и нарезать нужную длинну.

Так же нужны 12 отрезков 6мм алюминиевой трубки что будет нашим руками что будут держать печатную головку на специальной платформе, платформу так же нужно заказать на отпечатке. Еще отпечатать нужно 24 универсальных соединителя, и столько же наконечников на руки, они при печати могут усесть и 6 мм стрежень в них не войдет, придется пилить, впоследствии я напечатал их в масштабе 1.08 и они сели на такую ось без проблем, а так же после я отпечатал уже на замену, так как пока настраивал поломал 3 шт и одного и второго, и соединителей у меня было 3 запасных а вот наконечники клеил, но потом успешно заменил на отпечатаны уже на этом принтере. Очень важно соблюсти размер рук, дабы все были одинаковыми, это влияет на точность. Так же на верхушки осей нужны концевики , можно как на плате, так и саму деталь, у меня так же они шли в комплекте на плате со светодиодом . Так же нужно заказать печать краплений рук на каретки их 3.

Изначально я его не сделал и когда начал настройку, понял для АБС он просто обязателен, поэтому принял решение и купил силиконовую квадратную поверхность 20х20 , круглой к сожалению нету но и это вполне выполняет свои обязанности. Все это крепится на 30 см круг из алюминия что был заказан на метлобазе вместе с осями. Подключается через твердотельное реле , что взял здесь с распродажи, мне оно подошло хотя можно было брать намного меньшей мощности.

Корпус

Корпус может быть как из дерева, так из акрила. Вариант №2 изначально предложен в инструкции но он достаточно дорогостоящий, и был отметен в пользу МДФ 6мм, что можно заказать на любой фирме что занимается лазерной порезкой. Так же акрил не был выбран по причине что лазер у фирмы должен быть ну ооочень хороший, там где я резал мне сразу сказали что мелкие отверстия будут оплавлены и в местах где много изгибов будет то же самое, и со всеми мелкими деталями, что так же сыграло на отказе от акрила.

После доставки ко мне я вскрыл все детали краской и лаком из балончика, ушло на это 1.5 балона краски и один балон лака.

Сборка

Для сборки все понадобится также просто туча болтов и гайок, сразу оговорюсь в спецификации четко указано что нужно, с одним но в имперской размерности, при переводе на метрическую систему оказывается с половины этого просто нет, как и нет по причине отсутствия в магазинах, и на раскладках, например болт м3х5 я не нашел нигде, мне сказали такого нет, но это один из болтов что четко указан в спецификации в метрической системе. Основной рабочей лошадкой пошли болты М4х40 с потайной головкой, и такие же М3х25, для крепления оси М5х16 или м4х16 но это зависит от того какое крепление будет в наличии для профилей, данные гайки редки и их нигде нету кроме магазина что торгует профилями, по крайней мере во ВСЕХ строительных на меня смотрели искоса не понимая что я хочу, а сразу с профилем я не взял хотя мне предлагали, ехал еще раз специально за гайками. Так же вам понадобится уйма ТЕРПЕНИЯ, нет это не шутка, собрать это все до кучи займет много времени, и не забить на все это нужно именно много терпения и выдержки. Еще могу понадобится разного размера шайбы, у меня шли 6 мм в диаметре до 20 мм. Самый ходовой конечно же М3 их больше всего ушло, и М4 и М5 где-то поровну. Шайбами и болтами заменял эксцентрики для выравнивания осей на каретках, так-как нигде ничего подобного не было в наличии, а во многих местах даже не знали что это.

Настройка.

Как основную прошивку я выбрал последнюю от Marlin. Но так же ставил и оригинальную от SeeMeCNC что базируется на прошивке Repetier 0.9.1. Ставил и другие версии Repetier и Marlin, да-да их много, Repetier оригинальный сейчас в версии 0.9.2 и альфа 1.0, Marlin так же в версии 1.1.8 и есть RS версии. Оригинальная и Repetier всх версий хоть и работали, но я имел странный баг, может что-то не досмотрел но даже выставив через меню принтеру ноль, и заставив вернутся его вверх к концевикам, я получал на экране цифру никак не 537.5 мм а гораздо меньше, что-то около 300 или чуть больше не помню, но при этом все ездило как положено, меня это немного смутило, и я решил не использовать это прошивку. Marlin же все верно показал, и разобравшись с настройками в файле configuration.h принтер по понемногу начал свою роботу, я все ще настраиваю точность печати и прочие мелочи с подачей прутка филамента и калибровкой головки но в общем сие творение стало работать, на ABS пластике взятом сдесь же , а моя мама что знает все перипетии его поломок во время настройки, после печати им же его запчастей, обозвала его Фениксом что самовстонавливается.

На вопрос возможно возникший почему же я вломал несколько наконечников осей и универсальных соединителей, так это как раз из-за автокалибровки, что успешно выполнялась не так, любая ошибка и промедление здесь может стоить вломаных деталей, я попросту не успел сбросить его, если вам во время тестирования кажется что-то не так лучше сразу сбрасывать принтер.

Лишь после я понял что нельзя никакую калибровку запускать ни в коей мере, у меня ни одна из калибровок не заработала, такак многи из них требуют как концевиков внизу или Z-пробу, и даже нормально печатая калибровки выполняются совсем не так, возможно установка Z-probe может что-то исправить но это все уже модернизация которую я возможно когда нибудь проведу, ведь иметь карту неровностей печатной поверхности весьма полезно, для компенсации высоты при печати.

При постройке 3D Принтера мой выбор пал именно на Дельту. Привлекло то, что он не похож ни на один из существующих 3D-принтеров. Имеет необычный дизайн, необычные технические решения и высокую скорость печати.

Очень часто те, кто хочет построить свою Дельту, консультируются и спрашивают о том, какие детали лучше использовать для сборки!? И как улучшить качество печати уже собранного принтера!?

В этой статье я постараюсь объяснить,

что лучше использовать при создании Дельта на примере 3D-Принтера U3D Delta II.

1. Важную роль в Дельта принтере играет качество перемещения кареток вдоль вертикальных стоек.

При печати движение кареток происходит с разной амплитудой и скоростью. Иногда скорость очень высокая, а амплитуда перемещения очень маленькая.

Обычно используется варианты:

Недостатком является то, что кольца на подшипниках быстро изнашиваются несмотря на прочный полимер. В итоге постепенно появляется зазор между роликом и Т-профилем. Если вовремя не заметить этот дефект, то можно даже не понять, почему изделия становятся все хуже и хуже по качеству. Изделия получаются с отклонениями по размеру и волнистыми стенами.

В 3D-Принтере U3D Delta II было решено использовать профильные рельсовые направляющие с каретками, которые применяются в станке ЧПУ.

Это позволило улучшить качество печати, повысить точность позиционирования печатающего сопла над столом.

Профильные рельсы и каретки имеют высокий класс точности, так что перемещения происходят без рывков и заеданий. А вибрации на направляющих отсутствует, они плотно фиксируются к т-образному профилю болтами.

Для крепления платформы и перемещения ее в нескольких плоскостях в основном используется шарнирное соединение.

Их можно купить в магазине для моделистов

Либо напечатать втулки и вставить металлический стержень.

Недостатком является то , что они иногда заедают или в шаровых соединениях присутствует люфт. В лучшем случае это может быть причиной плохого качества печати, отклонение в размере, появлению волнистых стенок на изделии. В худшем случае может заклинить соединение и 3D-принтер будет поврежден.

В 3D-Принтере U3D Delta II используются магнитные шаровые соединения и карбоновые направляющие.

Такая конструкция соединения помогла уменьшить трение, убрать люфт и заедания. Движения получаются быстрые и точные. К тому-же это очень долговечное решение.

Магнитное соединение позволяет быстро снять платформу с горячим концом, чтобы очистить его и также быстро присоединить обратно.

3. Модификация для натяжения ремня

Очень важно следить за ремнем, который перемещает каретки. Все ремни должны быть одинаково достаточно натянуты. Чрезмерное натяжение ремня будет создавать чрезмерную нагрузку на шаговые двигатели. Это приведет к перегреву, к неравномерной работе и к повреждению шагового двигателя.

Недостаточное натяжение приведет к проскальзыванию ремня и к сбою при печати.

Иногда для натяжения используют нейлоновую стяжку.

Или еще пружину из бельевой прищепки

Эти варианты не дают особой точности, нет возможности понять на сколько сильно и равномерно натянуты ремни.

Такой храповик позволил в U3D Delta II легко фиксировать и регулировать натяжение ремня.

Ремень просто вставляется в отверстие, а равномерное натяжение регулируется по количеству щелчков колеса.

sotikteam.ru Смартфоны. Антивирусы. Программы. Инструкции. Браузеры.

sotikteam.ru Смартфоны. Антивирусы. Программы. Инструкции. Браузеры.